Reparaturkonzept und Abtransportierbarkeit

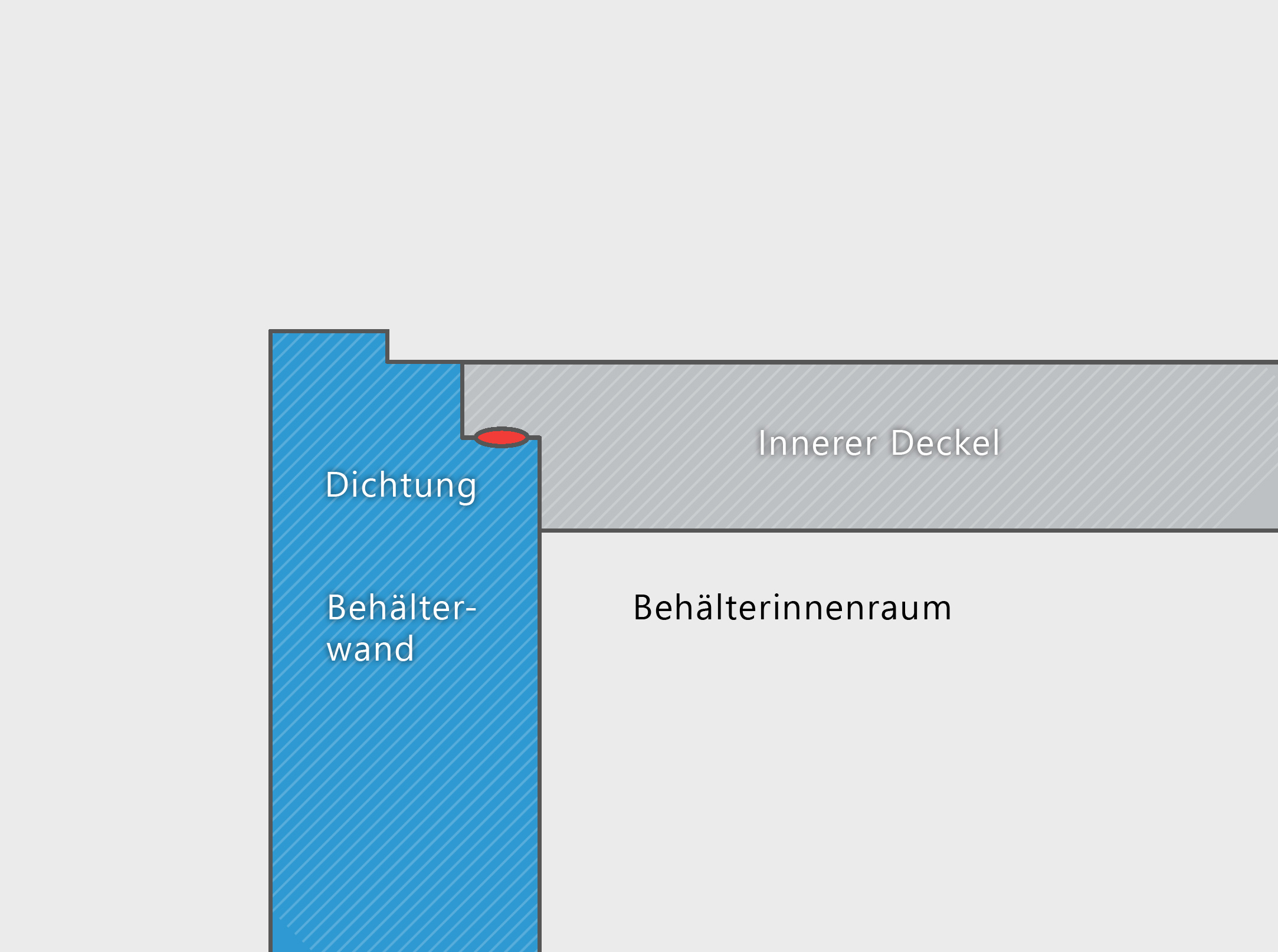

Die rund 115 Tonnen schweren Behälter sind beim Transport mit einem mehrere Tonnen wiegenden Stahldeckel verschlossen. Darüber ist ein Stoßdämpfer montiert. Zwischen Behälter und Deckel ist eine Metalldichtung eingebaut. Bereits mit diesem ersten Deckel ist der CASTOR® hermetisch verschlossen. So wird er transportiert und im Zwischenlager angeliefert.

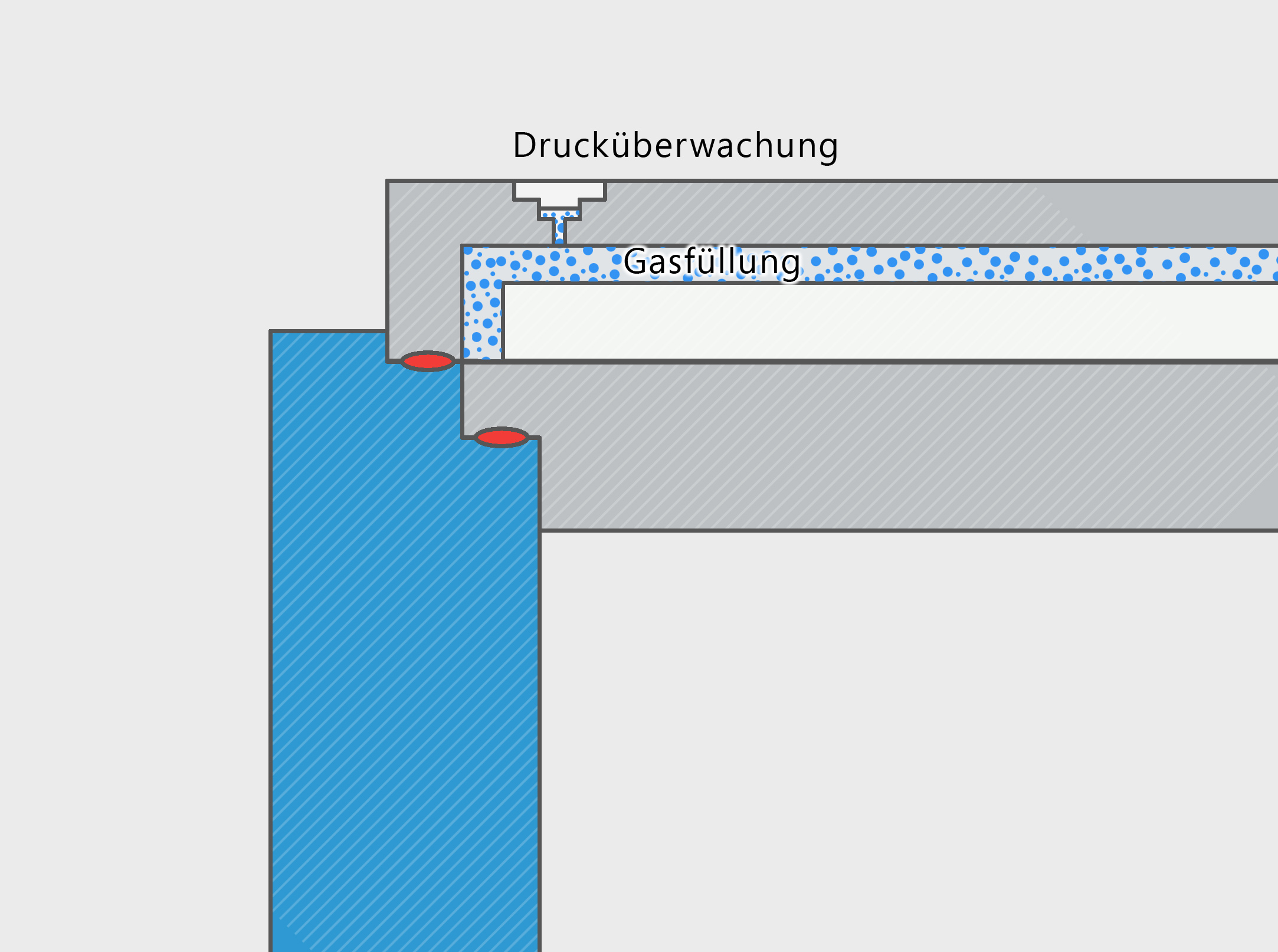

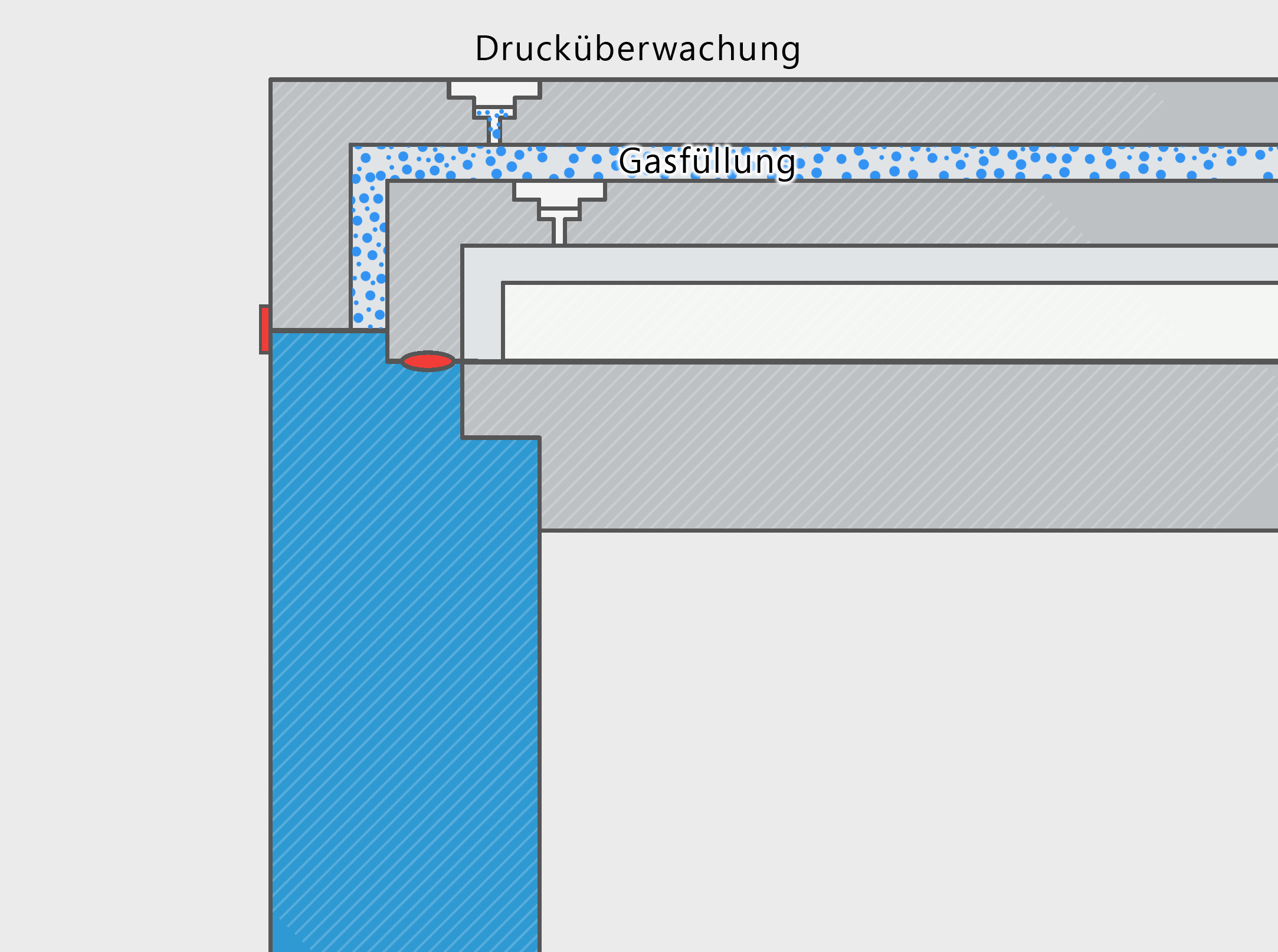

Im Zwischenlager wird noch ein zweiter Deckel von außen aufgesetzt. Auch dieser zweite Deckel ist mit einer Metalldichtung versehen. Zwischen beiden Deckeln wird mit Heliumgas ein Überdruck erzeugt. Während der Zwischenlagerung überwacht ein Messgerät diesen Druck permanent.

Käme es zu einem Druckverlust innerhalb dieser Doppelbarriere, würde das signalisieren, dass die Dichtwirkung einer der beiden Deckel nachlässt. Ein solcher Fall ist bislang bei keinem der über 1.200 in Deutschland gelagerten CASTOR®-Behälter jemals eingetreten.

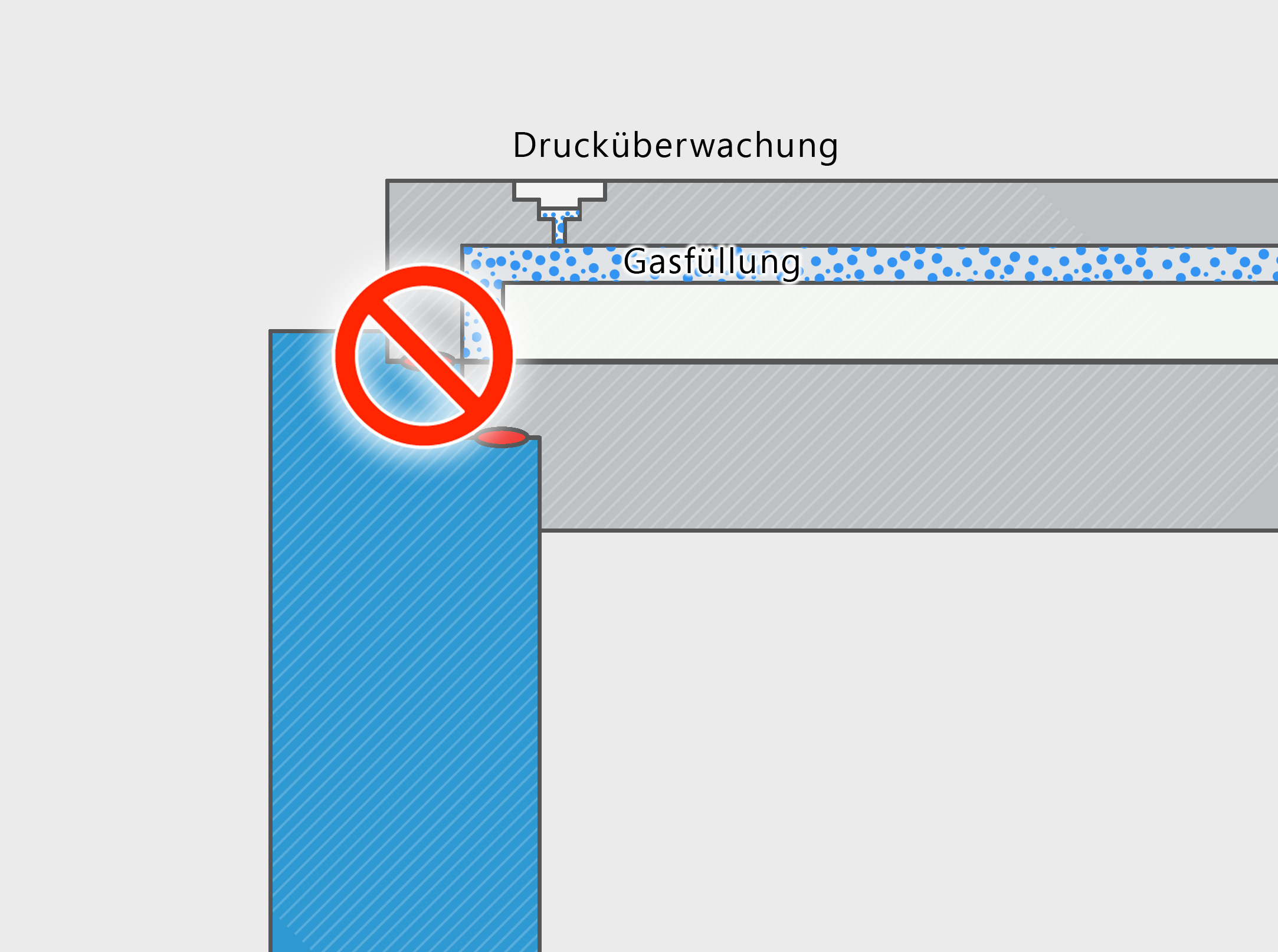

Im Fall einer Undichtigkeit der äußeren Deckeldichtung wird der äußere Deckel im Zwischenlager abgenommen und eine neue Dichtung eingesetzt. Dabei bleibt der CASTOR®-Behälter durch den inneren Deckel fest verschlossen.

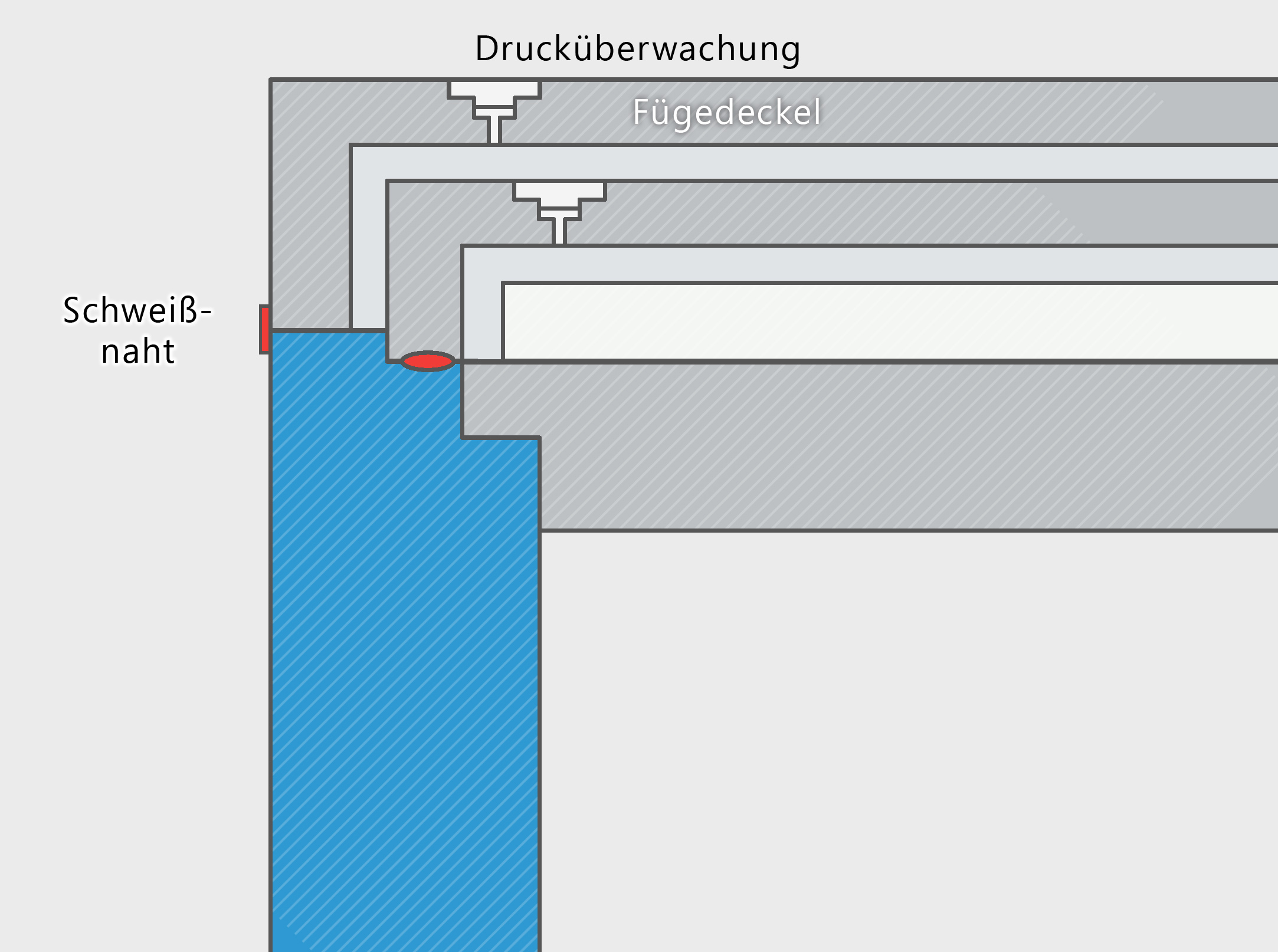

Bei einem Nachlassen der Dichtwirkung des inneren Deckels lassen sich die Doppelbarriere und die Überwachbarkeit ebenfalls wieder herstellen. Für diesen Fall wird im Zwischenlager ein zusätzlicher Deckel, der sogenannte Fügedeckel, aufgesetzt und mit dem Behälter verschweißt. Zwischen dem intakten äußeren Deckel und dem darüber aufgeschweißten Fügedeckel entsteht ein neuer Zwischenraum, der mit Helium gefüllt und überwacht wird. Auch während der Fügedeckel aufgeschweißt wird, bleibt der CASTOR®-Behälter durch den intakten äußeren Deckel fest verschlossen. Eine heiße Zelle ist für das Reparaturkonzept daher nicht erforderlich.

Durch den Fügedeckel ist die überwachte Doppelbarriere damit wieder hergestellt. Dieses Vorgehen ist das genehmigte Reparaturkonzept für alle in Deutschland gelagerten CASTOR®-Behälter. In der Praxis musste es noch nie angewendet werden.